Легированная сталь

Легированная сталь — это особый вид сплава, в состав которой вводят дополнительные элементы для улучшения характеристик. Благодаря таким добавкам, материал приобретает повышенную прочность, твёрдость, стойкость к коррозии и износу. Именно поэтому он активно применяются в строительстве, энергетике, машиностроении, производстве инструментов.

Легированная сталь: что это?

Легированной называют сталь, в которую помимо традиционных компонентов (железа, углерода) специальным способом добавляют определённые химические элементы: хром, никель, молибден, ванадий, другие. Эти добавки значительно изменяют структуру металла, улучшая его свойства.

Специфика такого сплава заключается в том, что характеристики можно «настраивать» под конкретные задачи. Одни сплавы рассчитаны на работу при высоких температурах, другие устойчивы к коррозии, третьи обладают повышенной износостойкостью.

По сути, легирование позволяет создать универсальный материал: сочетая разные элементы в разной концентрации, металлурги получают материал с уникальными свойствами.

Легирование: что это такое?

Это один из ключевых процессов в металлургии, позволяющий придавать стали новые свойства. Благодаря введению легирующих элементов, материал становится гораздо более универсальным.

Легирование проводят не случайным образом, а по строго рассчитанной технологии: подбирают элементы, их количество, способ введения. В результате получается сплав, в котором сочетаются прочность, износостойкость, коррозионная стойкость, другие важные характеристики.

Суть процесса легирования

Сам процесс заключается во введении в жидкий металл специальных добавок. Обычно это ферросплавы (например, феррохром, феррованадий, ферромарганец), которые хорошо растворяются в расплаве. Добавки могут вноситься в мартеновских, электродуговых или индукционных печах, где можно контролировать состав.

Также в современных технологиях используют:

- порошковое легирование — когда к стальному сплаву добавляют порошки элементов, равномерно распределяющихся в объёме;

- вакуумное легирование — позволяет получать особо чистые сплавы без примесей кислорода и серы;

- микролегирование — введение очень малых доз элементов (например, ниобия или титана), которые кардинально меняют свойства металла.

Эти подходы дают возможность производить материал с заранее заданными характеристиками.

Какие элементы применяются для легирования

Список элементов достаточно широк, но каждый из них имеет своё значение:

- Хром повышает твёрдость, коррозионную стойкость;

- Никель увеличивает пластичность, вязкость, особенно при низких температурах;

- Молибден отвечает за жаропрочность;

- Ванадий улучшает износостойкость, стабилизирует структуру;

- Вольфрам делает металл твёрдой даже при нагреве;

- Кобальт используется в жаропрочных сплавах;

- Титан и ниобий связывают углерод, предотвращая образование хрупких карбидов.

Часто элементы комбинируют: так, основу большинства нержавеющих сталей образуют хром и никель, а в быстрорежущих используется молибден в сочетании с вольфрамом.

Влияние легирующих добавок на свойства

Каждый элемент изменяет свойства металла по-своему, но общие эффекты можно свести к следующим:

- повышение прочности, твёрдости,

- улучшение износостойкости,

- расширение диапазона рабочих температур,

- увеличение сопротивления коррозии,

- улучшение свариваемости, прокаливаемости.

Например, если обычный углеродистый сплав начинает ржаветь при контакте с влагой, то хромоникелевый десятилетиями сохраняет внешний вид даже в морской воде.

Исторический аспект

Легирование начали активно применять в конце XIX — начале XX века. Первые крупные открытия связаны с добавлением хрома: именно так появилась первая «нержавейка». В 1920–1930-е годы в металлургии активно использовали никель с молибденом, что позволило создавать жаропрочные материалы для авиации.

Сегодня легирование стало базовым процессом, обеспечивающим сочетание прочности, надёжности и долговечности. Без него невозможно представить современное машиностроение, энергетику, медицину, строительство.

Составные элементы легированной стали

Любая сталь состоит из железа и углерода, но именно дополнительные элементы превращают обычный металл в высокотехнологичный материал с уникальными свойствами. Состав подбирается в зависимости от назначения. Даже небольшие изменения могут существенно повлиять на характеристики.

Легирующие элементы: подробнее

- Углерод. Главный элемент, определяющий твёрдость и прочность металла. Чем больше углерода, тем выше твёрдость, но ниже пластичность. В легированных сплавах его содержание — от 0,1% (для конструкционных) до 1,5% (для инструментальных). Например, низкоуглеродистые применяются в строительстве, а высокоуглеродистые — для пружин, режущего инструмента.

- Кремний. Вводится для повышения прочности и упругости. Особенно важен в электротехнических стальных деталях: добавка кремния снижает потери на перемагничивание, что делает такие сплавы незаменимыми в производстве трансформаторов, двигателей.

- Марганец. Улучшает прочность и износостойкость, а также связывает вредные примеси (серу, кислород). Высокомарганцовистые металлы отличаются необычной вязкостью: при ударе они упрочняются, поэтому применяются для деталей горнодобывающей техники, дробилок, рельсов.

- Хром. Один из самых распространённых элементов. При содержании выше 12% формирует тонкую защитную плёнку, за счет которой образуются свойства «нержавейки». Хром также повышает твёрдость, стойкость к износу.

- Никель. Придаёт пластичность и вязкость, особенно при низких температурах. Благодаря никелю «нержавейка» сохраняют прочность в условиях Крайнего Севера, а также в инновационной криогенной технике.

- Молибден. Увеличивает жаропрочность, стойкость к агрессивным средам. Используется в сплавах для турбин, котлов, химической аппаратуры.

- Вольфрам. Делает материал твёрдым при высоких температурах. Основа быстрорежущих сталей, применяемых для сверл, резцов.

- Ванадий. Улучшает износостойкость, измельчает зерно структуры, повышая ударную вязкость. Применяется в инструментальных и конструкционных сталях.

- Кобальт. Усиливает жаропрочность, используется в сплавах для авиационных двигателей.

- Титан, ниобий. Связывают углерод в устойчивые соединения, предотвращая хрупкость, повышая сопротивление межкристаллитной коррозии. В медицине применяются титансодержащие «нержавейки».

Как состав влияет на свойства и применение

Каждый набор элементов формирует уникальный набор свойств:

- Хромоникелевая «нержавейка» идеальна для пищевой и химической промышленности.

- Молибденовые и вольфрамовые сплавы используются для инструментов, работающих при высоких температурах.

- Марганцовистые — незаменимы в железнодорожном транспорте, горной промышленности, так как выдерживают огромные динамические нагрузки.

- Титановые — применяются в медицине, а также авиакосмической отрасли, где особенно важна коррозионная стойкость и прочность при малом весе.

Таким образом, состав легированной стали — это конструктор свойств: изменяя комбинацию элементов, металлурги получают материал для самых разных отраслей — от строительства до космоса.

Свойства

Свойства легированных сталей значительно превосходят характеристики обычных углеродистых, что делает их столь популярными в разных сферах. Легирование обеспечивает сочетание прочности, пластичности, коррозионной стойкости, долговечности, которое невозможно получить в стандартных сплавах.

Механические свойства

- Прочность, предел текучести. Благодаря легированию металл выдерживают нагрузки, при которых углеродистые материалы деформируются. Так, конструкционные хромоникелевые сплавы применяют для изготовления мостовых конструкций, тяжёлых деталей машин.

- Твёрдость. Вольфрам, молибден, ванадий делают стальные элементы особенно твёрдыми. Это свойство необходимо в инструментальных марках, которые должны сохранять режущую кромку даже при нагреве.

- Ударная вязкость. Никель и марганец повышают способность поглощать энергию удара без разрушения. Такие марки востребованы в железнодорожном транспорте и военной технике.

- Сниженный предел усталостных разрушений при циклических нагрузках. Такие материалы используют для пружин, рессор, валов.

- Прокаливаемость. Многие марки способны равномерно закаливаться по всему сечению, а не только на поверхности, что повышает их эксплуатационную стойкость.

Химические и физические свойства

- Теплостойкость. Жаропрочные стали сохраняют структуру при температурах до 600–700 °C, что важно для энергетики, металлургии.

- Электропроводность, магнитные свойства. Кремний и алюминий улучшают магнитные свойства, что делает такие сплавы незаменимыми в электротехнике. Никель снижает магнитную проницаемость, поэтому его добавляют в немагнитную «нержавейку».

- Теплопроводность. Введение легирующих элементов может повышать или снижать теплопроводность. Например, при высоком содержании никеля хуже проводится тепло, что необходимо для материалов, работающих в условиях резких перепадов температур.

- Химическая стойкость. «Нержавейка» с хромом и никелем устойчивы к влаге, кислотам, щелочам. Молибден повышает стойкость к агрессивным средам (морская вода, химические реагенты).

Устойчивость к коррозии, износостойкость

Один из основных факторов многогранного применения легированных сталей — их повышенная долговечность.

- Хром при содержании более 12% формирует оксидную плёнку, защищающую от ржавчины.

- Никель улучшает сопротивление межкристаллитной коррозии.

- Молибден защищает от точечной коррозии, особенно в морской воде.

Износостойкость также выше: такие марки дольше сохраняют размеры и форму деталей при трении. Благодаря этому их используют в подшипниках, зубчатых колёсах, направляющих станков.

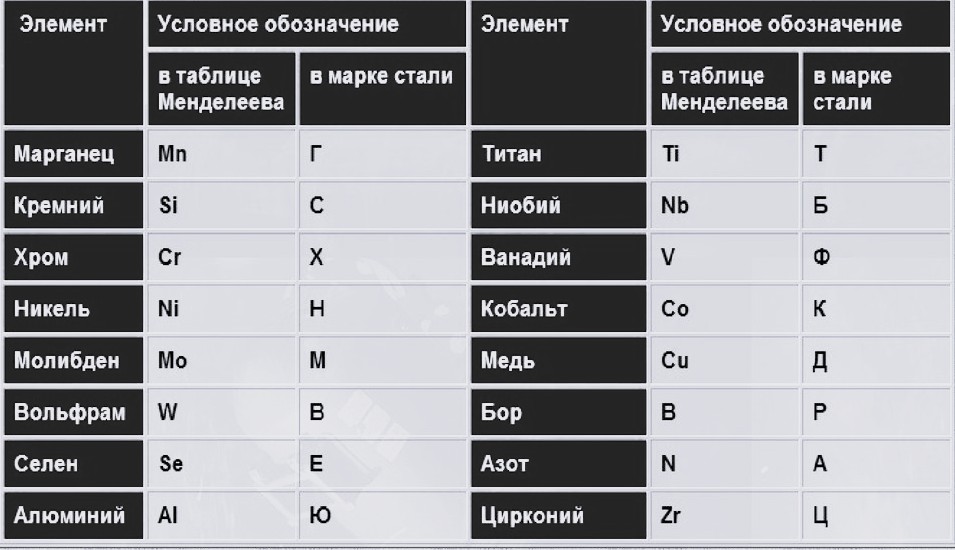

Легирующие добавки: таблица

Виды легированной стали

Классификация базируется на нескольких признаках: по количеству легирующих добавок, по назначению, по условиям работы. Это позволяет выбирать конкретный материал, который лучше всего подходит для поставленной задачи.

По степени легирования (низколегированные, среднелегированные, высоколегированные)

- Низколегированные (до 2,5% легирующих элементов). Они наиболее распространены в строительстве, машиностроении. Отличаются хорошим сочетанием прочности, пластичности, свариваемости. Используются для несущих конструкций, деталей автомобилей, трубопроводов.

- Среднелегированные (от 2,5% до 10%). Применяют там, где требуются повышенные прочность, износостойкость или сопротивление нагреву. Из них изготавливают шестерни, валы, детали турбин, ответственные механизмы.

- Высоколегированные (более 10%). В эту группу входят нержавеющие, жаропрочные и специальные стали. Они сохраняют свойства в агрессивных средах, а также при высоких температурах. Применяются в химической промышленности, энергетике, авиастроении.

По назначению (конструкционные, инструментальные, специальные)

- Конструкционные. Предназначены для создания несущих и работающих под нагрузкой деталей. Примеры применения: мосты, здания, станочные конструкции, детали машин.

- Инструментальные. Используются для производства режущего и измерительного инструмента. Благодаря добавкам вольфрама, молибдена, ванадия они сохраняют твёрдость при нагреве и долго держат заточку.

- Специальные. Сюда относят нержавеющие, жаропрочные, магнитные, электротехнические и другие узконаправленные марки. Каждая из них рассчитана на особые условия эксплуатации.

Где применяется каждая группа

- Низколегированные — строительство, машиностроение, транспорт.

- Среднелегированные — производство деталей, работающих под нагрузкой: зубчатые колёса, муфты, штоки.

- Высоколегированные — химическая и нефтяная промышленность, производство турбин, авиационных деталей, медицинских инструментов.

Таким образом, классификация по видам помогает понять свойства стали, определить область её рационального применения.

Примеры наиболее распространённых марок

В металлургии существуют разные марки легированных сталей, каждая из которых имеет собственное обозначение и применяется для конкретных целей. В отечественной системе маркировки используются буквы, указывающие на легирующие элементы, цифры, показывающие их содержание в процентах.

Примеры популярных марок:

- 40Х — конструкционная сталь с содержанием хрома около 1%. Отличается высокой прочностью и износостойкостью, широко применяется для изготовления валов, шестерён, муфт.

- 30ХГСА — содержит хром, марганец, кремний. Используется для деталей, работающих при ударных и динамических нагрузках, например в авиа- и автомобилестроении.

- 20ХН3А — хромоникелевая с добавкой азота. Обеспечивает высокую износостойкость, применяется для зубчатых колёс и других деталей трансмиссий.

- 12Х18Н10Т — одна из самых известных «нержавеек». Содержит хром, никель, титан. Устойчива к коррозии, применяется в химическом машиностроении, пищевой промышленности.

- Х12МФ — инструментальная с высоким содержанием хрома, молибдена, ванадия. Отличается высокой твёрдостью, износостойкостью. Используется для режущего и штампового инструмента.

- Р18 — быстрорежущая с высоким содержанием вольфрама. Сохраняет твёрдость при нагреве до 600 °C, применяется для сверл, фрез, резцов.

Для каждой марки характерны свои особенности. Выбор зависит от условий эксплуатации. Например, для нержавеющих деталей выбирают хромоникелевые сплавы, для режущего инструмента — быстрорежущие стали, а для ответственных деталей машин — конструкционные легированные сплавы с оптимальным сочетанием прочности и вязкости.

Сравнение с обычной углеродистой сталью

Чтобы лучше понять преимущества легированных сплавов, стоит сравнить: в углеродистой стали свойства определяются в основном содержанием углерода и термической обработкой. Однако её возможности ограничены. При повышенной твёрдости падает пластичность, а при увеличении прочности снижается устойчивость к коррозии. Легированные сплавы отличаются тем, что свойства можно изменять в широком диапазоне за счёт добавок.

Основные отличия (в сравнении с углеродистой):

- Прочность. Значительно прочнее, дольше сохраняют форму под нагрузкой.

- Коррозионная стойкость. Устойчива к влаге и кислотам (при добавлении хрома и никеля).

- Износостойкость. Меньше подвержены истиранию, благодаря ванадию, молибдену, вольфраму.

- Теплостойкость. Инструментальные марки сохраняют свойства при температурах до 600–700 °C.

- Стоимость. Дороже в производстве, но их долговечность и надёжность оправдывают затраты.

Таким образом, по сравнению с углеродистой сталью легированные варианты обеспечивают более широкий спектр свойств, применяются там, где от материала требуется повышенная надёжность.

Основные отрасли применения

Легированные стали применяются в тех случаях, когда от материала требуется сочетание высокой прочности, износостойкости, устойчивости к агрессивным средам. По сути, без таких сплавов невозможно представить современную промышленность.

В машиностроении

Изготавливают:

- трансмиссионные детали (шестерни, валы, муфты), которые должны выдерживать большие динамические нагрузки;

- подшипники качения, где важна износостойкость, сохранение формы при трении;

- двигательные компоненты — коленчатые и распределительные валы, детали цилиндро-поршневой группы;

- станочные элементы — направляющие, корпуса редукторов, зубчатые передачи.

Например, из марки 40Х производят детали трансмиссий автомобилей, а из подшипниковых ШХ15 — элементы качения, работающие в условиях высокой точности и нагрузки.

В строительстве

Используют для:

- несущих металлоконструкций — мостов, каркасов зданий, опор;

- арматуры для железобетонных конструкций;

- трубопроводов высокого давления и температур.

Низколегированные сплавы (например, 09Г2С) отличаются хорошей свариваемостью и морозостойкостью, поэтому их применяют при строительстве в условиях Крайнего Севера.

В энергетике и металлургии

Энергетика требует материалов, которые выдерживают экстремальные условия. Здесь используют жаропрочные и коррозионно-стойкие марки.

- Турбинные лопатки производят из сплавов с молибденом и никелем.

- Паровые котлы, трубопроводы — из металлов, сохраняющих прочность при 600–650 °C.

- Металлургическое оборудование — футеровки печей, элементы ковшей — из легированных жаростойких марок.

В производстве инструментов, оборудования

Применяются в производстве режущего и измерительного инструмента:

- свёрла, фрезы, резцы — из быстрорежущих сталей (Р18, Р6М5);

- штампы, пресс-формы — из износостойких марок с высоким содержанием хрома и ванадия;

- медицинский инструмент, медицинское оборудование — из нержавеющих хромоникелевых марок.

Благодаря высокой уникальным свойствам, инструментальные сплавы сохраняют режущие свойства в десятки раз дольше, чем обычные углеродистые.

Значение легированных сталей для современной промышленности

Это фундамент, на котором держится большая часть мировой промышленности. Без них невозможно представить производство автомобилей, строительство небоскрёбов, работу энергетических станций или выпуск высокоточного инструмента.

Именно легирование позволило преодолеть ограничения обычной углеродистой стали:

- создать нержавеющие марки, которые десятилетиями не поддаются коррозии;

- разработать жаропрочные сплавы, выдерживающие экстремальные температуры в турбинах и печах;

- получить быстрорежущие стали, обеспечивающие эффективность современного металлообрабатывающего инструмента;

- обеспечить высокую надёжность конструкций, работающих в условиях холода, вибрации, динамических нагрузок.

Развитие легирования продолжается: сегодня создаются новые сплавы с нанодобавками, высокоазотистые и порошковые стали, которые сочетают уникальные свойства — от сверхтвёрдости до биосовместимости.

Таким образом, значение легированных сталей выходит далеко за рамки металлургии. Это материал, который определяет уровень технологического развития общества, открывает возможности для науки, промышленности, повседневной жизни.

Картинка для анонса: Array

+7 (495) 687-96-95

+7 (495) 687-96-95 info@temp-bp.ru

info@temp-bp.ru