Квалитет точности

В машиностроении и металлообработке важно не только изготовить деталь нужной формы, но и выдержать определённые отклонения от заданных размеров. Эти допустимые отклонения объединяются в понятие квалитет точности.

Что называется квалитетом точности

Это параметр, который отражает степень приближения фактического размера детали к номинальному. По сути, это показатель качества обработки, выраженный через предельные отклонения. Чем ниже номер квалитета, тем выше точность, меньше допуск на отклонения.

Например, высокоточные детали (подшипники, измерительные приборы) требуют минимального допуска — их изготавливают по низким номерам квалитетов. А вот в строительных конструкциях, где нет высокой нагрузки на сопрягаемые элементы, применяют более «грубые» параметры, допускающие заметные расхождения размеров.

Зачем знать квалитет точности

Для инженера или рабочего это не просто абстрактное число, а практический инструмент. Он помогает определить, насколько точно должны быть изготовлены элементы, чтобы при сборке они работали правильно и без проблем.

Если не учитывать квалитетные нормы, то при проектировании и производстве могут возникнуть серьёзные ошибки:

- слишком большой зазор между деталями приведёт к люфту, вибрациям и быстрому износу;

- слишком маленький зазор или его отсутствие вызовет заклинивание, перегрев и поломку узла;

- избыточная строгость там, где она не нужна, лишь увеличит себестоимость изготовления без улучшения результата.

Таким образом, знание квалитета позволяет:

- выбирать подходящие способы обработки и измерения;

- снижать издержки;

- обеспечивать совместимость деталей при массовом производстве;

- повышать надёжность и срок службы готовых изделий.

Влияние на посадки и зазоры

Наиболее наглядно значение квалитетных норм проявляется в системе допусков и посадок. Именно они определяют, каким будет зазор или натяг при соединении двух деталей.

Например:

- если назначить более высокий квалитет (с крупным допуском), соединение получится слишком свободным, что недопустимо для точных механизмов;

- если же назначить низкий номер (с узким допуском), можно получить слишком плотную посадку, что усложнит сборку и увеличит стоимость обработки.

Классы точности и квалитеты: в чем разница

Оба понятия связаны с точностью обработки, а также допускаемыми отклонениями размеров, однако их назначение различается.

Что такое класс точности

Это более широкое понятие, которое определяет качество выполнения изделия или оборудования в целом. Он применяется не только к размерам деталей, но и к их функциональным параметрам: геометрической форме, шероховатости поверхности, корректности измерительных приборов и даже станков.

Пример: станки выпускаются с разными классами точности — от нормального до особо высокого. Этот показатель отражает, какие размеры и допуски можно получить при обработке на конкретном оборудовании.

Главное различие в том, что квалитет показывает допустимые отклонения конкретного размера (грубо говоря, «сколько можно ошибиться»), а класс описывает общую точность изделия или оборудования («насколько точен в целом») станок, инструмент или готовая продукция.

Связь со способом обработки поверхностей

Номер квалитета напрямую зависит от выбранного метода обработки.

- Черновая обработка (сверление, грубое точение) даёт высокие номера, то есть низкую точность.

- Получистовые операции (шлифование, расточка) позволяют перейти к средним квалитетным нормам.

- Тонкие методы (притирка, хонингование, электроэрозионная обработка) обеспечивают самые низкие номера, то есть высокоточные.

Таким образом, выбор номера всегда связан с технологическим маршрутом: чем сложнее обработка, тем выше точность и тем дороже производство.

Сколько квалитетов точности существует

В международной системе стандартов для размеров деталей введено 18 норм, обозначенных числами от IT01 до IT18.

- IT01, IT0 и IT1–IT3 — самые точные. Они применяются в метрологии, приборостроении, в производстве подшипников, точных измерительных инструментов. Отклонения здесь исчисляются тысячными долями миллиметра.

- IT4–IT7 — используются для ответственных деталей машин и механизмов, где требуется высокоточная обработка и минимальные зазоры.

- IT8–IT11 — наиболее распространённые в машиностроении. Они применяются для стандартных соединений, деталей массового производства, где важен баланс между педантичностью и экономичностью.

- IT12–IT14 — подходят для строительных, транспортных и других конструкций, где не требуется высокое качество сопряжений.

- IT15–IT18 — грубы. Их назначают для крупногабаритных заготовок, сварных конструкций и деталей.

Чем больше номер, тем шире допуск и меньше требования к точности. Таким образом, принятые нормы позволяют охватить весь диапазон — от сверхточных соединений до массовых изделий с минимальными требованиями.

Как определить квалитет на практике

На чертежах деталей он обозначается рядом с номинальным размером в виде числа после буквы, указывающей положение поля допуска. Например: ⌀20 H7. Здесь «20» — номинальный диаметр, «H» — положение допуска относительно нулевой линии, а «7» — номер квалитета.

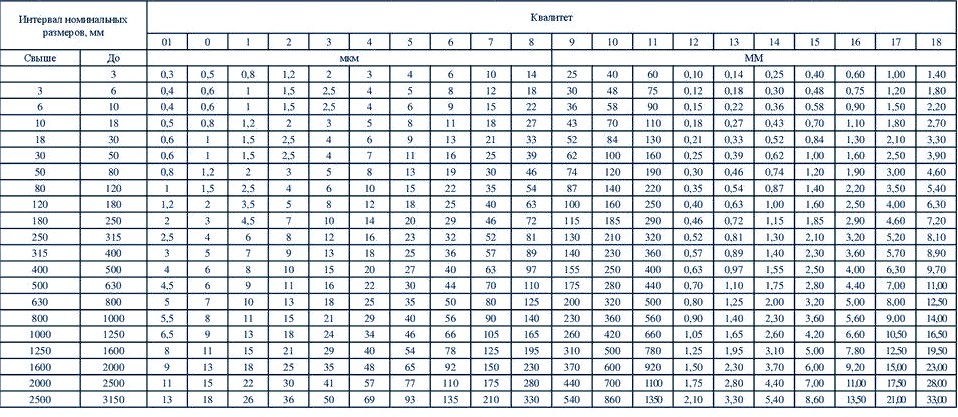

Чтобы определить, какой именно допуск соответствует выбранному номеру, используют специальные таблицы или нормативные документы (ГОСТ, ISO). В них приводится диапазон допустимых отклонений в микрометрах или миллиметрах.

Алгоритм проверки квалитета

- Определить номинальный размер детали (заготовки) по чертежу.

- Найти в таблице выбранный квалитет (например, IT7 или IT10).

- Сопоставить его с размером — таблица укажет допустимый диапазон отклонений.

- Измерить фактический размер заготовки штангенциркулем или микрометром.

- Сравнить результат с допустимыми пределами: если значение попадает в диапазон, размер считается выдержанным.

В производственных условиях часто используют предельные калибры — специальные шаблоны «проход/непроход», которые позволяют быстро проверить соответствие без сложных расчётов.

Квалитетные нормы в разных областях

Хотя само понятие квалитета едино, его практическое значение зависит от конкретной сферы применения.

В токарном деле

Он определяет, насколько точно можно выдержать диаметр или длину детали при резании на станке.

- При черновом точении — IT12–IT14.

- Получистовая обработка позволяет выйти на IT9–IT11.

- Чистовое точение, особенно с использованием современных ЧПУ-станков, даёт IT7–IT8.

Таким образом, в токарном деле квалитетные нормы служат ориентиром при выборе режима резания, инструмента и числа проходов.

В системе допусков и посадок

Например:

- для подшипниковых посадок применяют IT5–IT7,

- для стандартных соединений в машиностроении — IT7–IT9,

- для резьбовых соединений — IT6–IT8.

Без правильного квалитета невозможно обеспечить совместимость деталей при массовом производстве и достичь требуемых характеристик соединения.

В слесарном деле

- Грубая слесарная обработка обычно соответствует IT14–IT16.

- Более точные операции, такие как притирка или шабрение, позволяют получить IT10–IT12.

Таким образом, даже в «ручном» производстве понятие квалитета остаётся актуальным: оно помогает оценить, насколько качественно выполнена работа, и обеспечивает совместимость деталей при сборке.

Картинка для анонса: Array

+7 (495) 687-96-95

+7 (495) 687-96-95 info@temp-bp.ru

info@temp-bp.ru