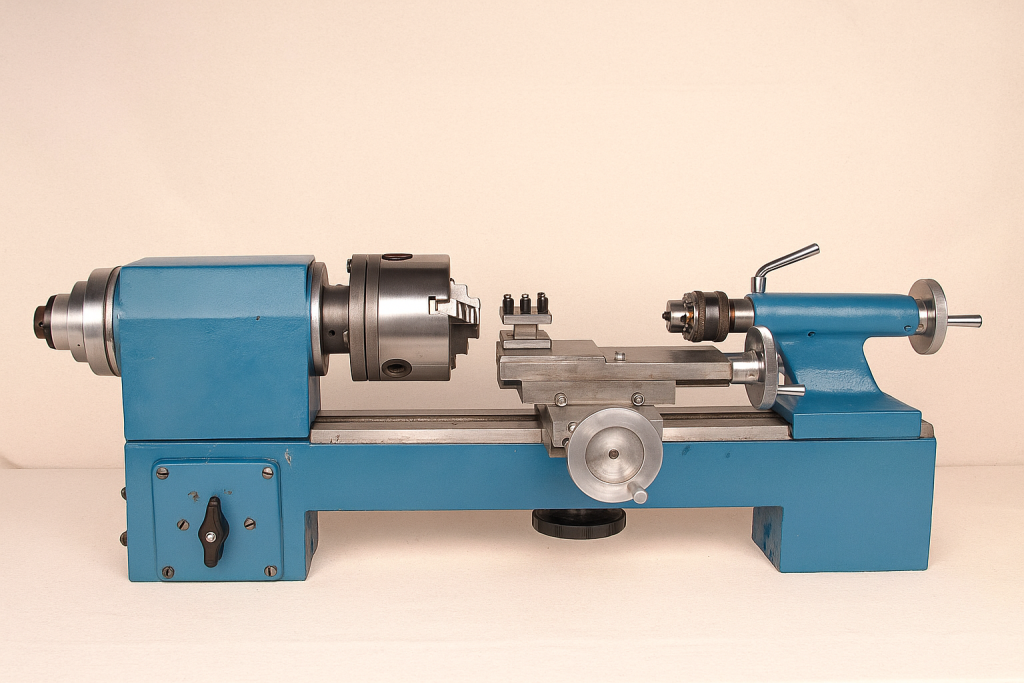

Устройство токарного станка по металлу

Токарный станок — это один из самых старых и одновременно самых востребованных видов металлообрабатывающего оборудования. Его основная задача заключается в точной обработке деталей вращения: валов, втулок, колец, дисков. Чтобы понять, как работает это оборудование, нужно рассмотреть его схему, устройство основных узлов, принцип действия.

Что такое токарный станок

Это металлорежущее устройство, предназначенное для обработки деталей путем их вращения относительно закрепленного режущего инструмента. В отличие от других видов оборудования, где вращается сам резец, в токарном станке движение придается детали.

Основные функции:

- сверление, развертывание, нарезание резьбы;

- обработка торцевых поверхностей;

- вытачивание канавок, фасок, уступов;

- снятие лишнего слоя металла для придания детали нужной формы;

- точение цилиндрических, конических, сферических поверхностей.

Основные узлы и детали

Шпиндельный узел

Это главный рабочий механизм, обеспечивающий вращение заготовки. Его качество определяет точность обработки, долговечность оборудования.

Функции:

- передача вращения на заготовку;

- удержание патрона, планшайбы или центра;

- обеспечение минимального биения при высоких оборотах;

- возможность работы на разных скоростях.

Основные элементы:

- Шпиндель. Полый вал, проходящий через переднюю бабку. На его передний конец устанавливается патрон, планшайба или центр. Внутри шпинделя может проходить длинная прутковая заготовка.

- Подшипники. Обеспечивают вращение шпинделя с минимальным сопротивлением, мизерном биением. В современных моделях применяют прецизионные роликовые или шариковые подшипники.

- Конусное отверстие. Находится внутри шпинделя, служит для установки центров или специальных оправок.

- Смазочная система. Поддерживает оптимальные условия работы подшипников.

- Уплотнения. Защищают узел от попадания стружки и охлаждающей жидкости.

Особенности работы:

- шпиндель должен вращаться максимально точно — допускается биение не более нескольких микрон;

- скорость вращения регулируется через коробку скоростей или электронный привод;

- при работе с массивными деталями важна надёжность крепления, поэтому применяются усиленные планшайбы и патроны.

Станина

Это фундамент, на котором закреплены все остальные узлы. От её качества зависит точность работы всего станка. Станина изготавливается из чугуна или стали.

Функции:

- служит опорой для передней и задней бабок, суппорта, коробки подач;

- обеспечивает жёсткость и устойчивость оборудования;

- воспринимает нагрузки, возникающие при резании металла;

- задаёт геометрию расположения всех узлов.

Типы направляющих:

- плоские,

- призматические,

- комбинированные.

Призматические лучше удерживают суппорт от смещения в поперечном направлении.

Передняя бабка

Это один из ключевых узлов, отвечающий за вращение заготовки. Именно здесь расположен шпиндельный узел, на который устанавливают патрон, планшайбу или центр для фиксации детали.

Основные функции:

- передача крутящего момента от электродвигателя к шпинделю;

- обеспечение различных скоростей вращения;

- надёжное удержание заготовки в процессе обработки.

Устройство:

- Шпиндель. Полый вал, в котором закрепляется патрон или центр. Внутри шпинделя может проходить длинная прутковая заготовка.

- Коробка скоростей. Система шестерен, позволяющая изменять частоту вращения шпинделя. Современные станки оснащаются также вариаторами или электронным управлением скорости.

- Подшипники шпинделя. Обеспечивают плавное вращение при минимальном биении. От их качества зависит точность обработки.

- Привод. Электродвигатель с ременной или зубчатой передачей.

Передняя бабка изготавливается из чугуна или стали, жёстко крепится к станине. Важное требование — высокая точность соосности шпинделя с направляющими. Даже минимальное отклонение приведёт к браку деталей.

Задняя бабка

Это вспомогательный узел токарного станка, который используется для поддержки длинных заготовок и установки дополнительного инструмента. Несмотря на простоту, она играет важную роль в обеспечении точности обработки.

Назначение:

- поддержка длинных деталей, чтобы они не прогибались и не вибрировали при вращении;

- установка центров, которые фиксируют заготовку с противоположного конца шпинделя;

- крепление вспомогательных инструментов — сверл, разверток, зенкеров;

- возможность смещения для нарезания конических поверхностей.

Конструкция:

- Корпус. Жёсткая чугунная или стальная деталь, которая перемещается по направляющим станины.

- Плита с прижимом. Обеспечивает фиксацию бабки в нужном положении.

- Пиноль. Выдвижной цилиндрический элемент, в который вставляют центр или инструмент.

- Механизм подачи пиноли. Обычно винтовой, с рукояткой для плавного перемещения.

- Фиксирующий винт. Надёжно удерживает пиноль в заданном положении.

Задняя бабка перемещается вдоль станины, фиксируется в нужной точке. В некоторых случаях допускается её смещение поперёк оси — это используют при точении конусов без специальных приспособлений.

Суппорт

Это узел, который обеспечивает движение режущего инструмента относительно заготовки. От его конструкции зависит точность обработки и удобство выполнения различных операций.

Функции:

- перемещение резца вдоль оси вращения детали (продольная подача);

- движение поперёк заготовки (поперечная подача);

- установка резца под определённым углом;

- автоматическая подача при нарезании резьбы или точении цилиндрических поверхностей.

Основные элементы:

- Салазки продольные. Перемещаются по направляющим станины.

- Салазки поперечные. Обеспечивают движение резца в радиальном направлении.

- Верхние салазки. Могут поворачиваться для точения конусов, установки резца под углом.

- Фартук. Нижняя часть суппорта, где размещён механизм зацепления с ходовым винтом и коробкой подач.

- Механизмы ручной и автоматической подачи. Позволяют перемещать резец вручную или подключать его к системе автоматической подачи.

Особенности работы:

- благодаря нескольким степеням свободы суппорт обеспечивает универсальность станка;

- от плавности перемещения зависит качество обработки поверхности;

- наличие лимбов с делениями позволяет задавать точные размеры при снятии металла.

Современные суппорты могут оснащаться числовым программным управлением (ЧПУ), которое автоматически задаёт перемещение резца по заданной траектории. Это обеспечивает высокую точность и позволяет выполнять сложные профили.

Резцедержатель

Это устройство, закреплённое на суппорте, предназначенное для установки и фиксации резцов. От его конструкции зависит скорость переналадки станка, удобство работы.

Функции:

- надёжная фиксация резца в рабочем положении;

- возможность быстрой смены инструмента;

- регулировка угла установки резца;

- обеспечение жёсткости при резании.

Основные виды резцедержателей:

- Одиночный. Самый простой вариант, позволяющий закрепить один резец. Применяется на учебных станках.

- Четырёхпозиционный. Позволяет устанавливать до четырёх резцов одновременно. Переключение осуществляется поворотом корпуса. Это наиболее распространённый вариант, так как ускоряет работу.

- Быстросменный (кулачковый). Оснащён кассетами или блоками для резцов. Обеспечивает быструю замену инструмента без переналадки. Используется на производстве, где важна скорость и точность.

- Турельный. Более сложный вариант, применяемый на станках с ЧПУ. Вмещает до нескольких десятков резцов, автоматически поворачиваясь в рабочее положение.

Коробка подач и ходовой винт

Коробка подач и ходовой винт — это элементы, отвечающие за перемещение суппорта с заданной скоростью. Благодаря им возможна как ручная, так и автоматическая подача резца.

Функции коробки подач:

- регулировка скорости перемещения суппорта;

- выбор направления подачи (вперёд или назад);

- передача вращения на ходовой винт или вал.

Коробка подач обычно состоит из системы шестерён, которые переключаются рукоятками. В современных моделях используется более сложная кинематика, позволяющая выбирать десятки и даже сотни вариантов подач.

Ходовой винт:

- представляет собой длинный винт с точной трапецеидальной резьбой, проходящий вдоль всей станины;

- предназначен для перемещения суппорта при нарезании резьбы;

- зацепление винта с суппортом осуществляется через гайку в фартуке.

Особенности работы:

- при обычном точении используется вал подачи, обеспечивающий движение суппорта;

- при нарезании резьбы включают именно ходовой винт, так как он обеспечивает синхронизацию перемещения суппорта с вращением шпинделя;

- точность шага резьбы напрямую зависит от качества резьбы ходового винта и состояния его гаек.

Дополнительные узлы (ограждения, системы охлаждения)

Помимо основных узлов, есть ряд вспомогательных систем, которые повышают удобство работы.

Ограждения и кожухи. Они защищают оператора от разлетающейся стружки, случайного контакта с вращающимися деталями. Сегодня устанавливают прозрачные экраны из ударопрочного пластика, которые позволяют контролировать процесс обработки, а заодно одновременно обеспечивают защиту.

Система охлаждения (СОЖ). При точении в зоне резания выделяется большое количество тепла. Чтобы снизить износ инструмента, используется охлаждающая жидкость — водно-масляные эмульсии или специальные масла. Система охлаждения подаёт СОЖ прямо в зону резания, а затем отводит её в резервуар для повторного использования.

Система смазки. Поддерживает работу подшипников, направляющих, винтовых пар. От регулярной смазки зависит долговечность оборудования.

Освещение рабочей зоны. Местное освещение облегчает контроль за процессом, снижает риск ошибок.

Принципы работы токарного станка по металлу

Принцип работы основан на сочетании двух движений: вращения заготовки и перемещения резца.

Общий процесс выглядит так:

- Заготовка закрепляется в патроне шпинделя или между центрами передней и задней бабки.

- Включается привод, шпиндель начинает вращение, задавая движение детали.

- Резец, закреплённый в резцедержателе, подводится к заготовке.

- Суппорт перемещает резец вдоль или поперёк детали с определённой подачей.

- Слой металла снимается, формируя нужный профиль поверхности.

Классификация

Классификация по конструкции, назначению, возможностям, степени автоматизации — помогает правильно подобрать оборудование для конкретных задач

Виды конструкций:

- Винторезные. Универсальные, предназначенные для точения и нарезания резьбы. Наиболее распространённый тип, применяемый на производстве, а также в ремонте.

- Карусельные. Используются для обработки крупных, достаточно тяжёлых деталей, которые невозможно закрепить в обычном патроне. Заготовка устанавливается на горизонтальный стол, вращающийся вокруг вертикальной оси.

- Револьверные. Оснащаются револьверной головкой, которая позволяет быстро менять резцы, выполняя несколько операций без переналадки. Подходят для серийного производства.

- Токарные автоматы и полуавтоматы. Работают с минимальным участием оператора. Процессы зажима, подачи и смены инструмента автоматизированы, что значительно повышает производительность.

- Станки с ЧПУ. Современные модели, управляемые компьютером. Программы позволяют выполнять сложные профили, обеспечивают высокую точность.

- Фронтальные и специальные. Применяются для обработки дисков, колец, втулок или деталей особой формы.

Назначение и возможности

- Учебные. Простые модели с ограниченным функционалом. Используются в школах, колледжах для обучения основам металлообработки.

- Ремонтные и универсальные. Применяются в мастерских или небольших производствах. Отличаются универсальностью, позволяют выполнять широкий спектр операций.

- Серийные. Рассчитаны на выпуск большого количества одинаковых деталей. Чаще всего это автоматы, полуавтоматы или модели с револьверной головкой.

- Специализированные. Создаются для конкретных задач: обработки коленчатых валов, дисков турбин, длинных валов, других деталей сложной формы.

- Высокоточные. Используются там, где требуется минимальное отклонение размеров — в приборостроении, авиастроении, медицине.

- Тяжёлые, крупногабаритные. Предназначены для обработки деталей весом в десятки тонн. Применяются в энергетике, судостроении, металлургии.

Картинка для анонса: Array

+7 (495) 687-96-95

+7 (495) 687-96-95 info@temp-bp.ru

info@temp-bp.ru